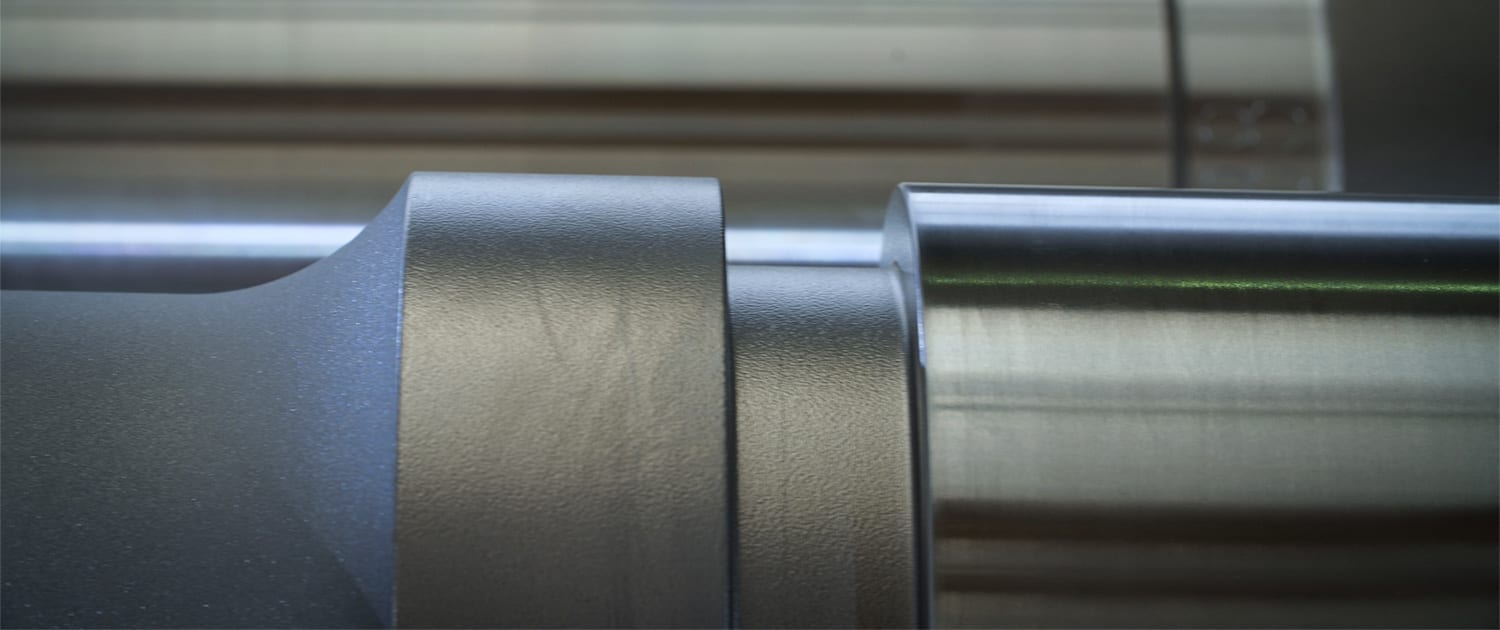

Mit unseren Strahlanlagen bieten wir unseren Kunden die Möglichkeit die Eigenschaften ihrer Werkstücke mittels Verfestigungsstrahlen zu verbessern.

Durch das Einbringen von Druckeigenspannungen in die Randzone wird die Beständigkeit gegen Spannungsrisskorrosion und Schwingungsrisskorrosion von hochlegierten Stählen entscheidend verbessert sowie die Ermüdungsfestigkeit gesteigert.

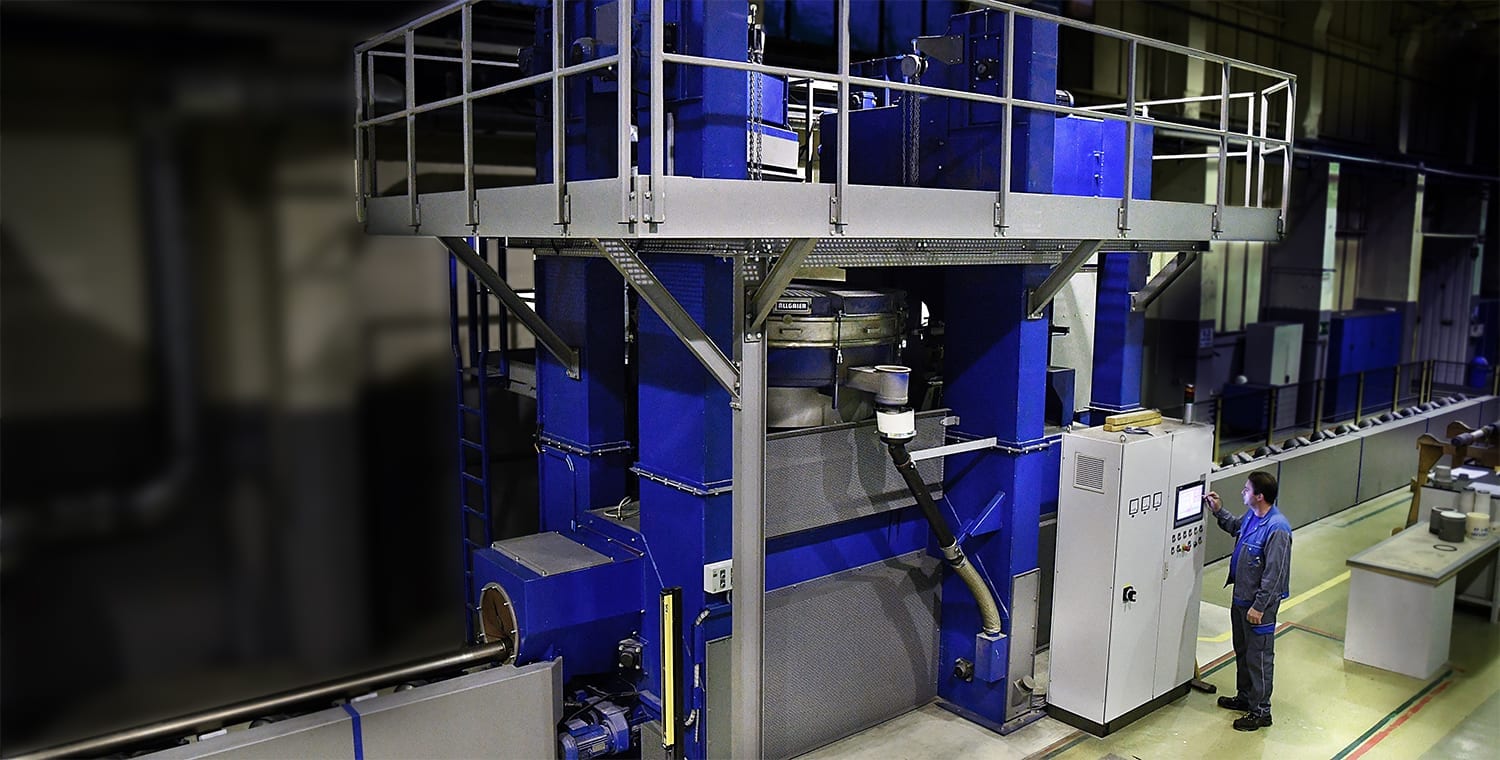

Abbildung 2/ Verfestigungsstrahlen

Unsere drei Keramikstrahlanlagen und zwei Hochenergiestrahlanlagen sind als Druckluft- und/oder Schleuderradanlagen ausgelegt. Um auch Bohrungen ab einem Durchmesser von 32 mm behandeln zu können, sind die Anlagen auch mit einer NC – gesteuerten Strahllanze ausgestattet.

Wir sind spezialisiert auf stangen- bzw. rohrförmige Werkstücke mit 700 mm bis 12.000 mm Länge mit einem Außendurchmesser von Ø 30 mm bis zu Ø 500 mm.

Vorteile

Sonderanwendungen von Verfestigungsstrahlen

- Strahlen von Bohrungen

- Runde Werkstücke mit Längen bis zu 12 m Länge

- Innen- und Außendurchmesser

- Gewinde

Werkstoffe

- hochfeste Stähle

- hochlegierte Metalle

Verfestigungsstrahlen – das Verfahren

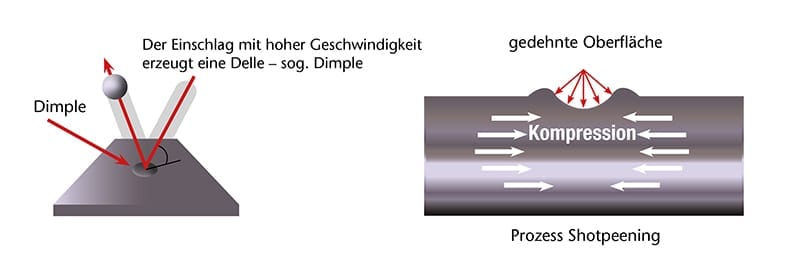

Dieses Verfahren dient dazu, die in Werkstoffen zum Teil vorhandenen Zugspannungen zu eliminieren und damit die Dauerfestigkeit desselben zu verbessern. Auch die sogenannte Spannungs- und Schwingungsrisskorrosion kann dadurch stark vermindert werden.

Die ins Werkstück eingebrachten Druckeigenspannungen werden erreicht, indem mittels einem Schleuderrad, Druckluft oder Injektor in der Strahlanlage das Strahlmittel (Keramikkörner, nichtrostendes Drahtkorn) mit hoher Geschwindigkeit gegen die Oberfläche des zu behandelnden Werkstücks geschleudert wird.

Die eingebrachten Druckeigenspannungen sind für die verbesserten Eigenschaften des Werkstoffes verantwortlich und können indirekt durch die Almenintensität, bzw. direkt durch eine zerstörende Prüfung genau ermittelt werden.

Werden nun im Werkstoff mittels Verfestigungsstrahlen Druckeigenspannungen eingebracht, müssen diese durch Zugkräfte erst überwunden werden, bevor ein Riss an den Werkstoffrändern auftreten kann.

In Zusammenarbeit mit MFN bilden wir unser Mitarbeiter in dieser Technologie aus und laufend weiter. So stellen wir sicher das unser hoher Qualitätsstandard gehalten wird.